・搬送作業に時間が掛かり効率が悪い。

・作業の負担が大きい。

・作業者が不足している。

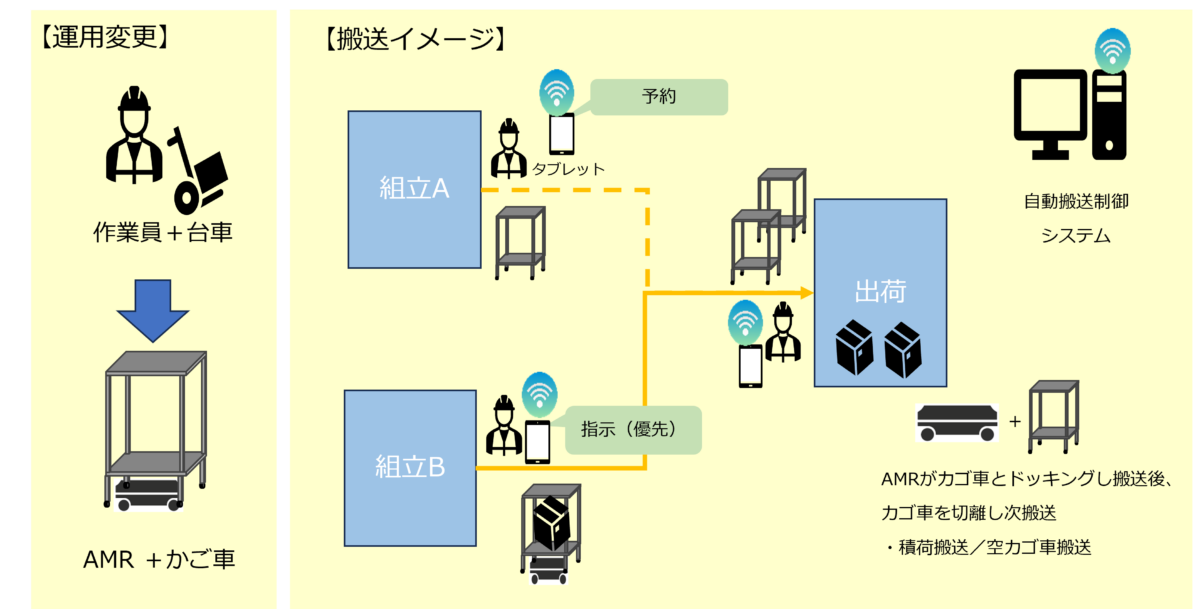

人手による搬送作業をAMRで代用することで作業を自動化し、

作業者の搬送作業の負担を軽減、時間効率化を実現しました。

また、タブレットにてAMRの呼び出しや作業指示を行い,、

最適なタイミングで搬送を行います。

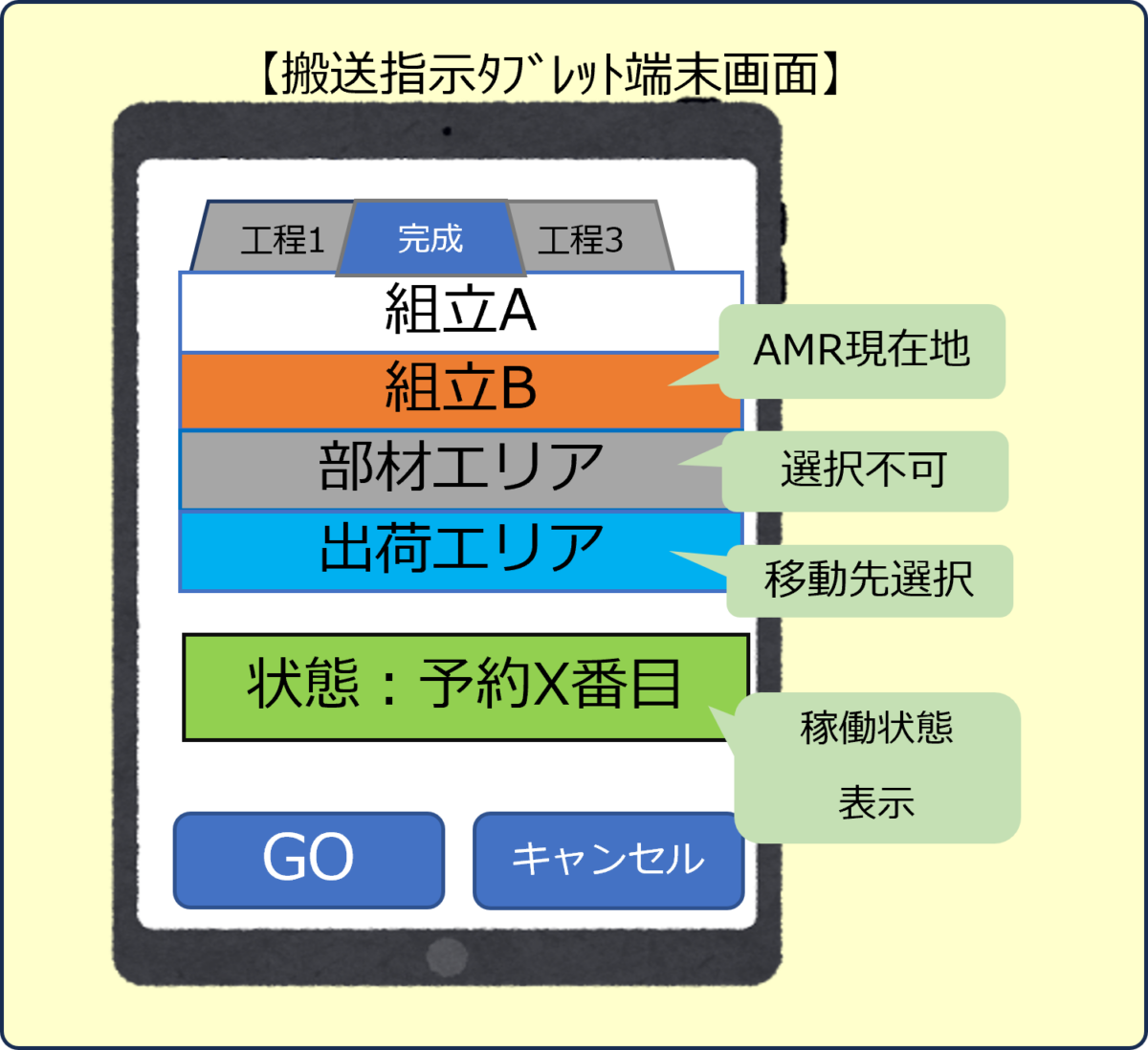

■指示画面運用イメージ

①組立B作業者が指示画面で「組立B→出荷エリア」と搬送指示をすると、

AMRが指示に従って搬送する。

②出荷エリア作業者が指示画面で「出荷エリア→組立B」と搬送指示をすると、

AMRが空カゴ車を搬送する。(予約)

③組立A作業者が指示画面で「組立C→出荷エリア」と搬送指示をすると、

AMRが指示に従って搬送する(予約)

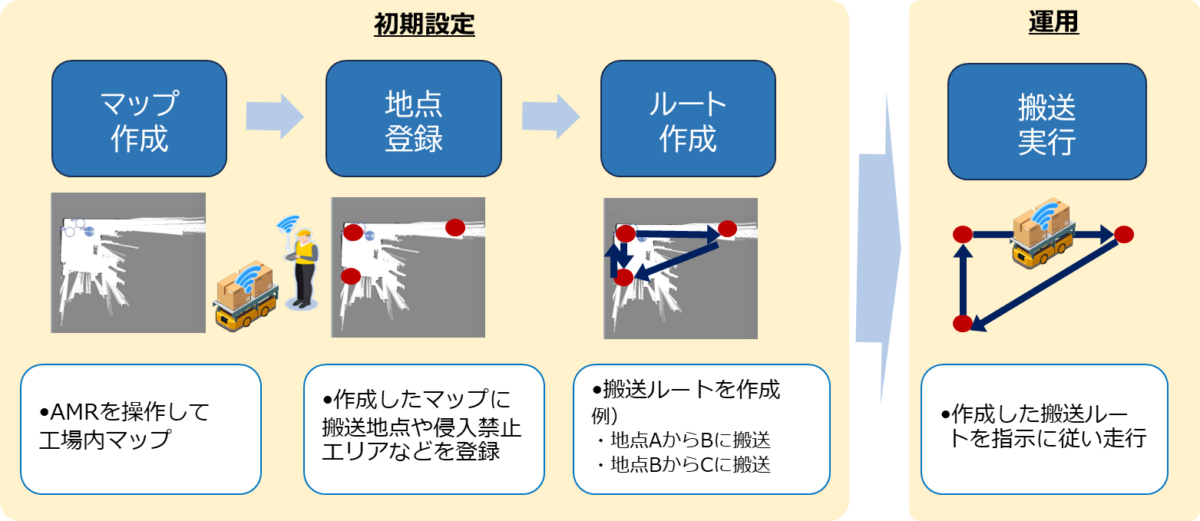

【初期設定から運用までのイメージ】

初期設定(①マップ作成→②地点登録→③ルート作成)⇒運用

■AMR強み

・工事不要・・・マーカ設置やライン工事は不要。

・走行ライン固定不要・・・地点登録のみで最適解で走行。

・搬送ルートの自由設定・・・地点間の走行指示による走行可能。

・工場レイアウト変更対応・・・再度初期設定を行うことで新ルートへの対応可。

・回避行動(通行人、物)・・・ルートに障害物がある場合は自動回避。

搬送の自動化により、作業員が他の作業を行えるようになり生産量が増えました。

台車からかご車運用に変更することで、荷揚げ・搬送・荷下ろしの一連作業の時間制約が無くなりました。

端末から呼出し・搬送指示ができるので、搬送待ち時間が軽減されました。

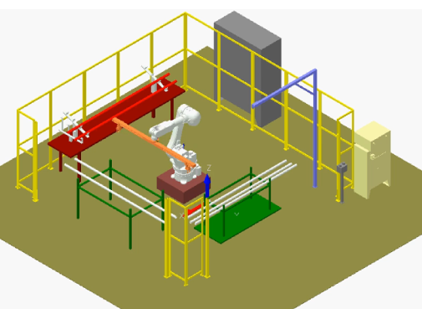

コンベアなどの自動化設備を導入・新しい物流システム、物流動線

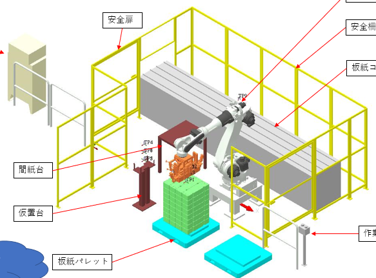

当社が手掛けた海外企業向け作業ロボット納品事例です。

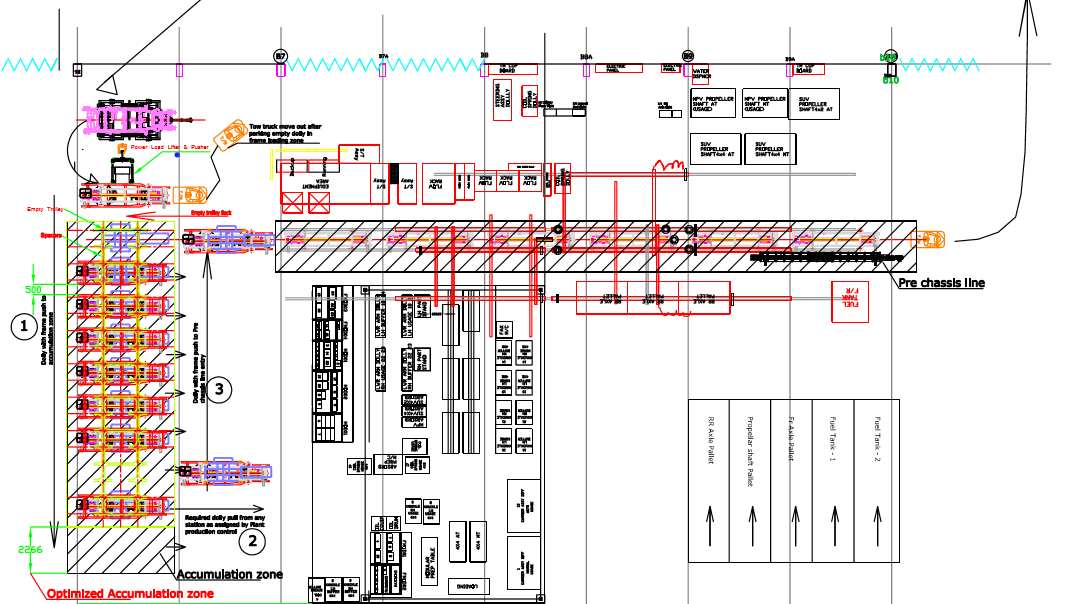

自動車工場におけるSUV車用のシャシーフレームは種類が多く組