現場での

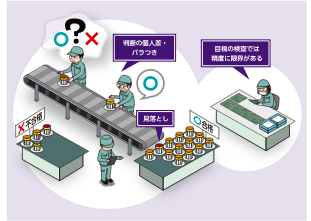

こんなお悩みはありませんか?

-

棚卸が手作業のため

時間がかかる

●入出庫の記録が手入力なのでミスが多い。

●管理表への入力作業がムダだ。

●毎回、品番・項目・数量を確認する手間がかかる。

-

進捗状況は現場に直接

確認する必要がある

●現場に行かないと計画通りに進んでいるのかどうかが見えない。

●各工程の生産能力が把握できていない。

●計画と実績の乖離がタイムリーに把握できず、見直しにくい。

-

在庫の場所を探す

時間がかかる

●指示書と現場の状況が違う。

●必要な資材や製品在庫の保管場所が分かりにくい。

●保管場所は現場担当しか把握していない。

なにから

始めたらいい?

予算内におさめたい

他社見積もりが高かった

部分的に

自動化したい…

ナクサナイトの位置•情報管理

ソリューションにおまかせください。

位置•情報管理

ソリューションとは?

現場のデータを活用してモノの位置や情報を一元管理する事例を紹介します。

これらのデータは企画・設計・調達・生産・物流・保守・営業の製品

ライフサイクル(PLM)を通して連携し、スマートファクトリー実現への第一歩となります。

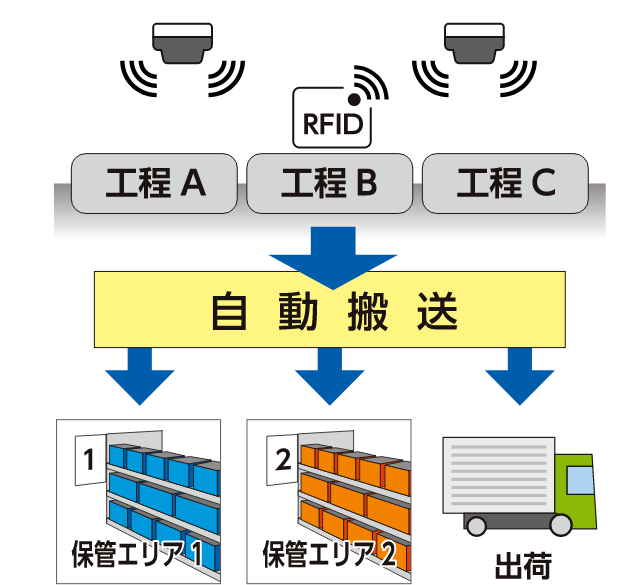

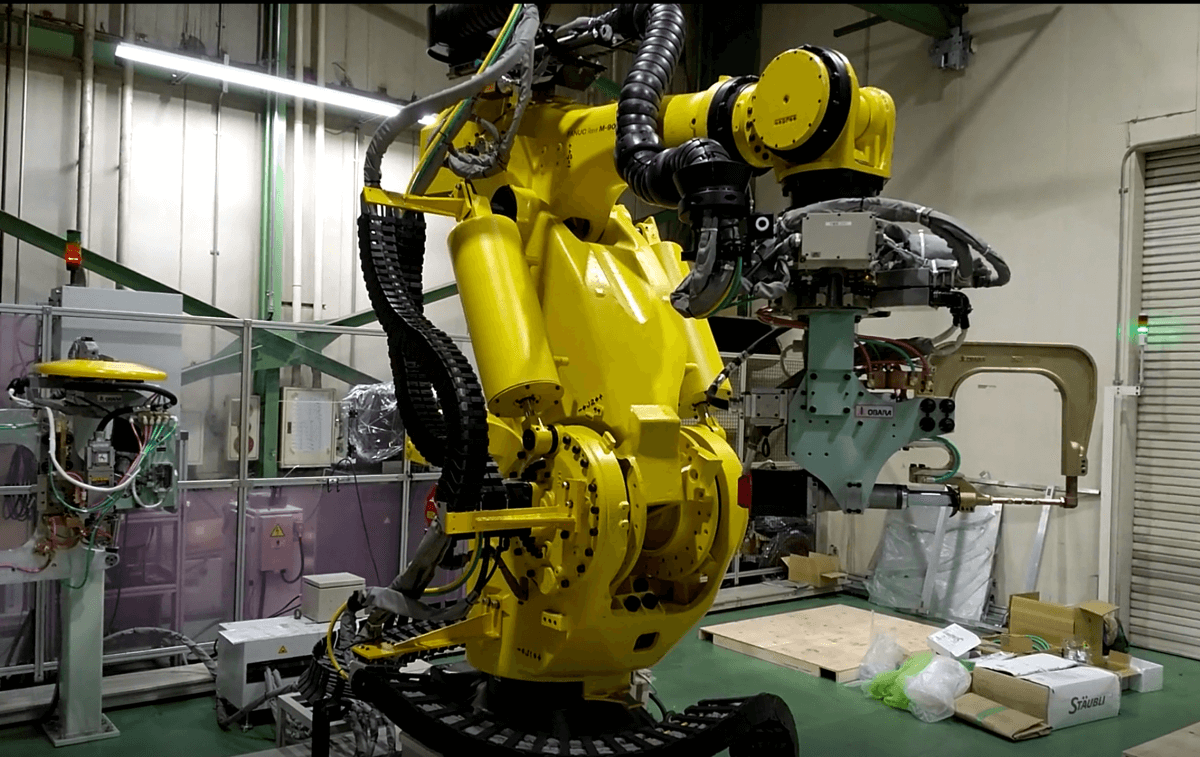

工程管理・自動化

製造ライン上にある製品、仕掛品、部品がどの工程にあるのか、仕掛中なのか、次工程へ搬送中なのか、 モノの進捗を見える化します。バーコード、QR コードや RFID タグにより製品情報とその位置を把握し、 製造ラインの各機器と連携させることで、進捗や設備稼働率を把握したり、 工程中に起こる不具合の原因追求のヒントを 得ることも可能になります。

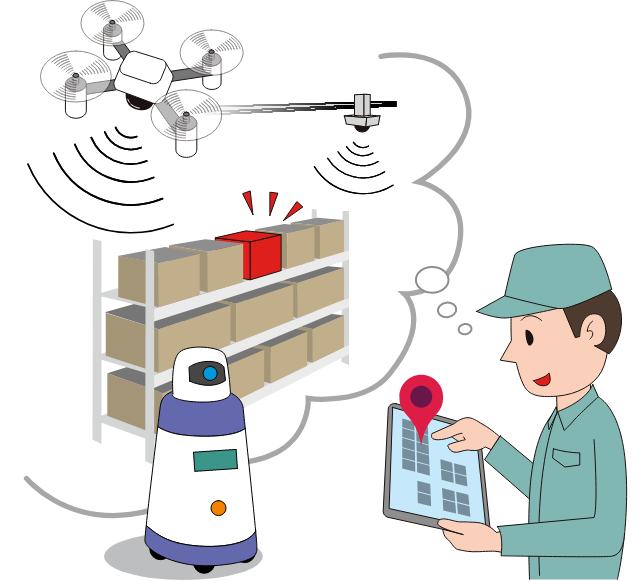

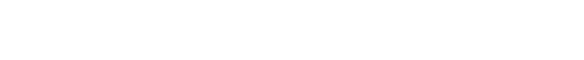

在庫管理・棚卸し

完成後に一時的に保管される製品や物流倉庫内 にある製品の位置情報を把握します。 それも高価 な自動倉庫などを使わなくても、製品の保管位置を収集、管理し、製品仕様と一緒に一元的に管理します。 これにより定期的な棚卸し毎に伝票と現物の照合、数量確認を実施する必要はなくなり、いままでより楽に、誰がやっても正確に、 さらに短期間での作業が可能になります。

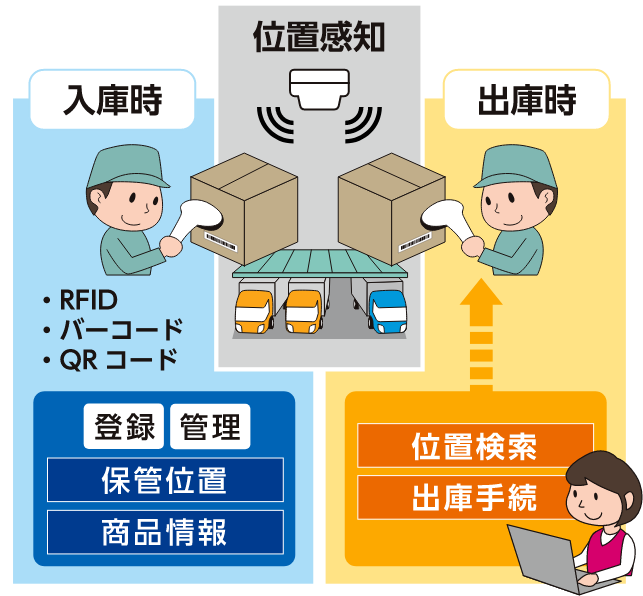

入出庫管理

製造工程から入庫された製品ID と量をその都度登録し、タイムリーに受発注データと比較しながら入庫管理を実現します。

製品IDと生産管理データを紐づけし、紙伝票による集荷、出荷手続きまちがいを回避し、出荷時に仕向け地、数量の確認などの出庫管理の省力化を実現します。

導入効果

-

人件費の削減

-

業務の効率化

-

生産性の向上

御社にぴったりの解決方法をご提案いたします。

ぜひ一度ご相談ください。

導入事例

-

生産状況の見える化

生産されるモノの位置や工程を可視化する事によりトレーサビリティ向上や、生産状況の見える化を行います。 管理したい製品にRFIDを取り付け、作業工程毎のエリアにリーダー(読み取り機)を設置します。 「今どの場所(行程)に、何がいくつあるか」がリアルタイムに管理可能です。

ソリューション実現

までの流れ

-

STEP1

現状ヒアリング

課題分析

-

STEP2

解決策の

ご提案

-

STEP3構想設計

概念実証

環境・効果の測定※概念実証

実現性、具体性、効果がコストに見合うかなどを事前に検証すること。 -

STEP4

現場への

導入・実装

-

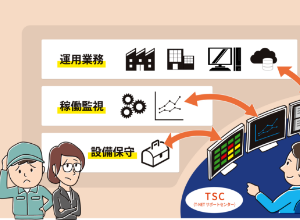

STEP5

保守・管理

24h

トラブル対応

御社にぴったりの

解決方法をご提案

なにから始めたらいいか分からない方

まずは現状をヒアリングし、

課題を分析して

構想設計をご提案させていただきます。

具体的な希望がある方

ご希望の予算・仕様など

に合わせて設計し、制作します。

自動化・ロボット化・見える化等

実現に向けた

無料相談を

実施中です。お気軽にご相談ください。

お客様の課題・・をしっかり分析・・し、

解決策をご提案します

結果が出るソリューションを行うため、

まずはお客様の工場を徹底的に知ることが大切です。

ナクサナイトが、構想設計から

導入・保守管理までトータルサポートします