現場での

こんなお悩みはありませんか?

-

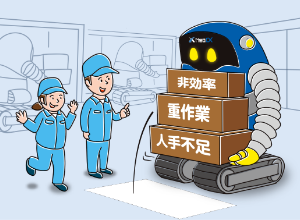

ムダな部品交換費用が

発生している

時間基準保全 / 状態基準保全等でダウンタイムを抑えながらメンテナンスを実施しているが、交換の必要性が低い部品を交換していたり、無駄な交換用部品を抱えている事がある。

-

ムダな保全人員の

コストが発生している

メンテナンスの必要性が無い所に対しても定期的に巡回・対応するため、余剰な人員配置をしている可能性がある。

-

データをうまく

活用できていない

IoT で各種データの取得はしているが、分析や利用法が分からず活用できていない。

なにから

始めたらいい?

予算内におさめたい

他社見積もりが高かった

部分的に

自動化したい…

ナクサナイトの予知•予防保全

ソリューションにおまかせください。

予知•予防保全

ソリューションとは?

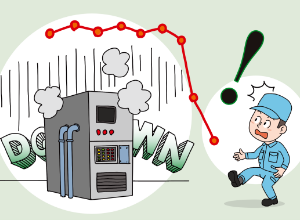

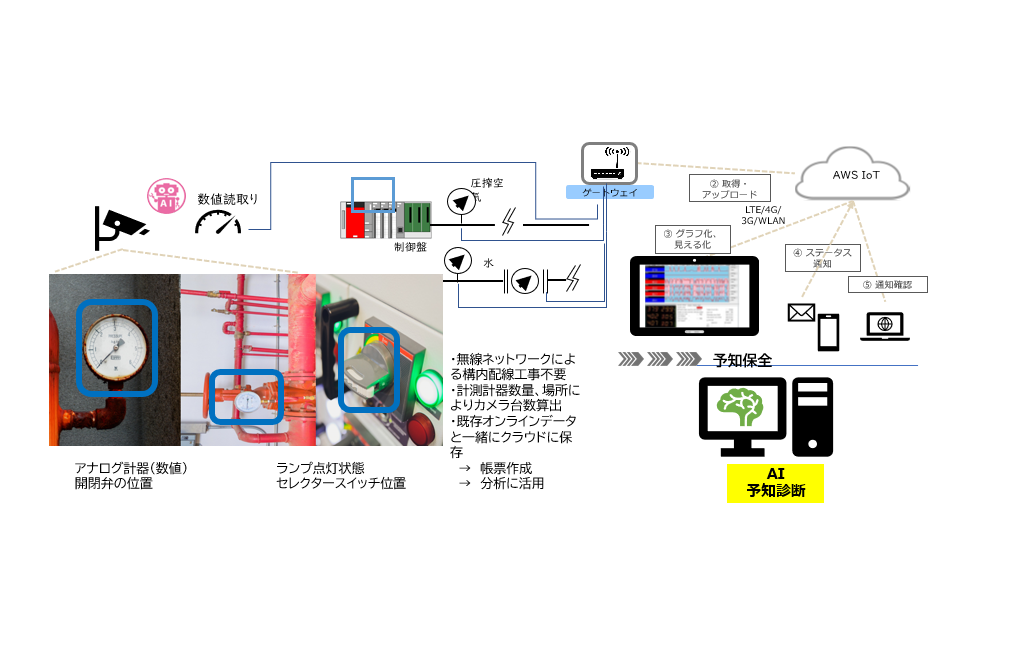

いつもと違う設備の状態を捉えることによるトラブル回避の事例を紹介します。

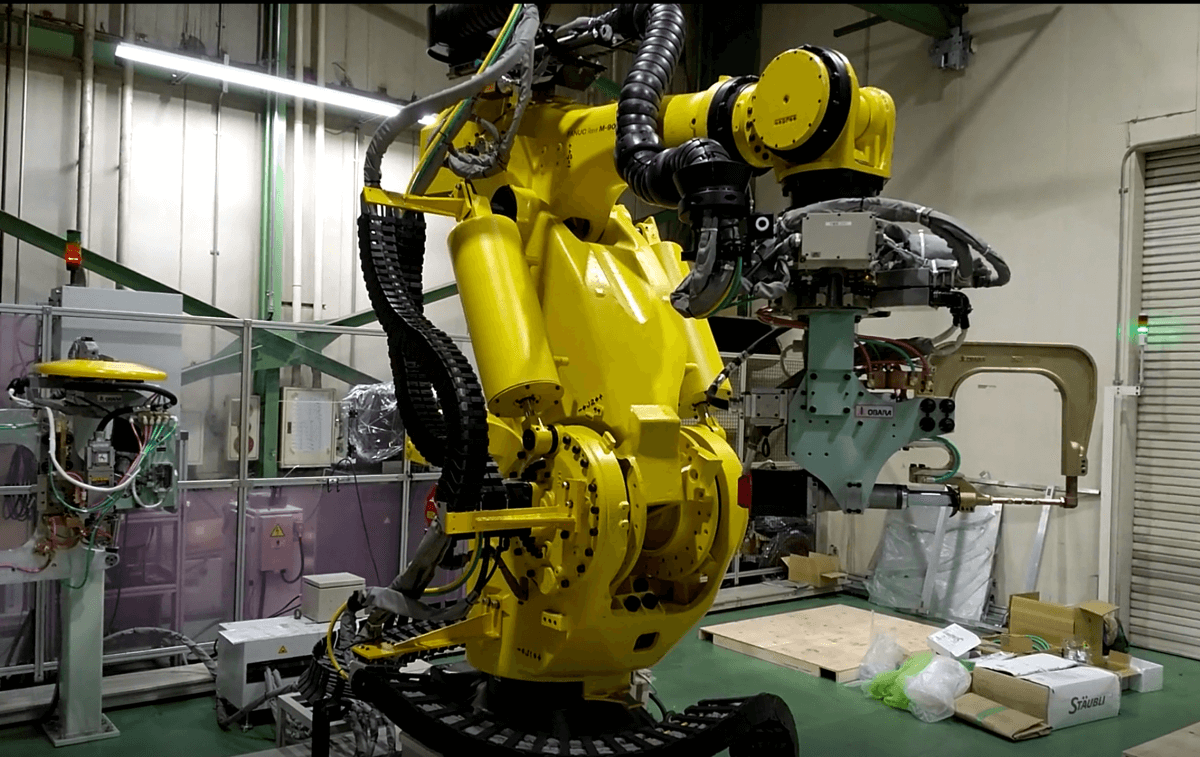

設備から取得したデータを活用する事により急な故障や停止を事前に捉え、

ダウンタイムを最低限に抑えた効率的な環境を実現します。

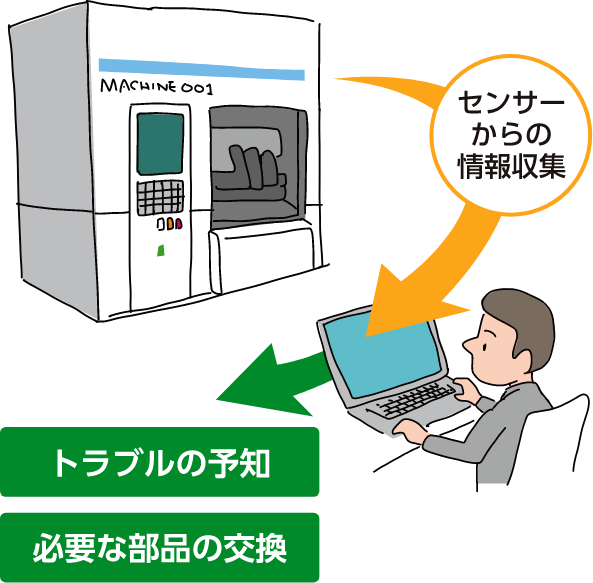

ムダのない最低限の部品交換を実現

温度 / 振動 / 加速度 / 弾性波(AE)など、機械に取り付けたセンサーから稼働状況を収集しデータ分析を行う事によりトラブルの発生を予知し必要な部品を交換する事が可能です。

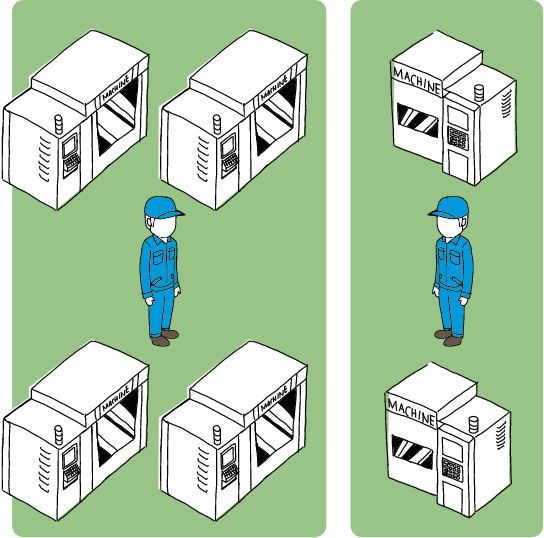

ムダのない保全人員の配置

予知・予防保全を行う事により、部品の修理や交換時期が適正に行える為、必要以上に保守人員を配置することなく最低限の人数で機器の状況に応じ柔軟な体制構築が可能です。

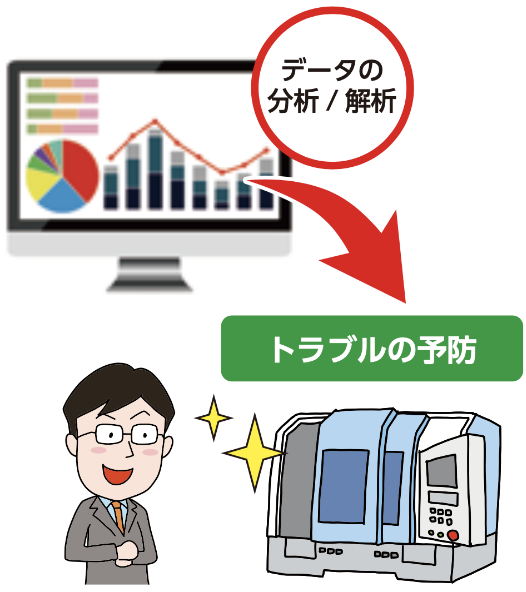

取得データの利活用

取得したデータを分析 / 解析する事により、機械の振動や亀裂・摩耗等の検知に活用する事が可能です。トラブルを未然に防ぐ事によりダウンタイムを最小限にとどめる事が可能です。

導入効果

-

ダウンタイムの最小化

-

点検工数の削減

-

生産性の向上

御社にぴったりの解決方法をご提案いたします。

ぜひ一度ご相談ください。

導入事例

ソリューション実現

までの流れ

-

STEP1

現状ヒアリング

課題分析

-

STEP2

解決策の

ご提案

-

STEP3構想設計

概念実証

環境・効果の測定※概念実証

実現性、具体性、効果がコストに見合うかなどを事前に検証すること。 -

STEP4

現場への

導入・実装

-

STEP5

保守・管理

24h

トラブル対応

御社にぴったりの

解決方法をご提案

なにから始めたらいいか分からない方

まずは現状をヒアリングし、

課題を分析して

構想設計をご提案させていただきます。

具体的な希望がある方

ご希望の予算・仕様など

に合わせて設計し、制作します。

自動化・ロボット化・見える化等

実現に向けた

無料相談を

実施中です。お気軽にご相談ください。

お客様の課題・・をしっかり分析・・し、

解決策をご提案します

結果が出るソリューションを行うため、

まずはお客様の工場を徹底的に知ることが大切です。

ナクサナイトが、構想設計から

導入・保守管理までトータルサポートします