近年、燃費向上のため自動車のボディ軽量化についての研究が活発に行われています。

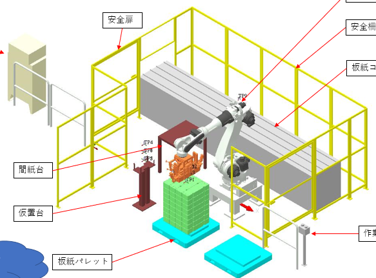

その影響で自動車ボディー試作工場では、様々な材料の組み合わせで溶接をする必要があり、スポット溶接機だけではなくSPR(Self-Pierce Riveting)、FDS(Flow Drilling Screw) という異なる異材締結装置を使い分けながら作業していました。

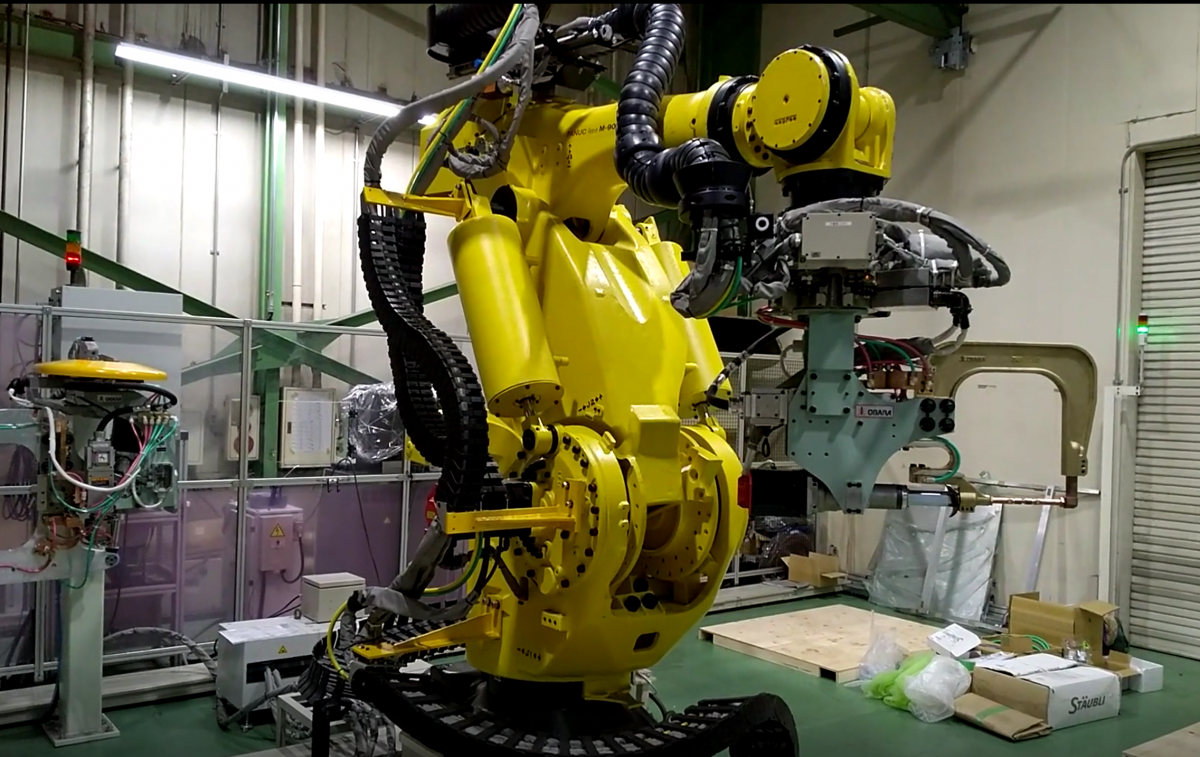

機内ケーブルを共通化し、その機能を切り替えることを可能にしたロボットシステムを提案・納入しました。

ツールチェンジャーで3つのガンを機械的な接続だけではなく、制御ケーブル、電源ケーブルなどはつけたまま切り替えを行います。

構想設計を行い、既存のロボットに手を加え完成させます。

位置補正用ビジョンシステムを搭載し、先端の試作用治具を自動で切り替えることも可能です。

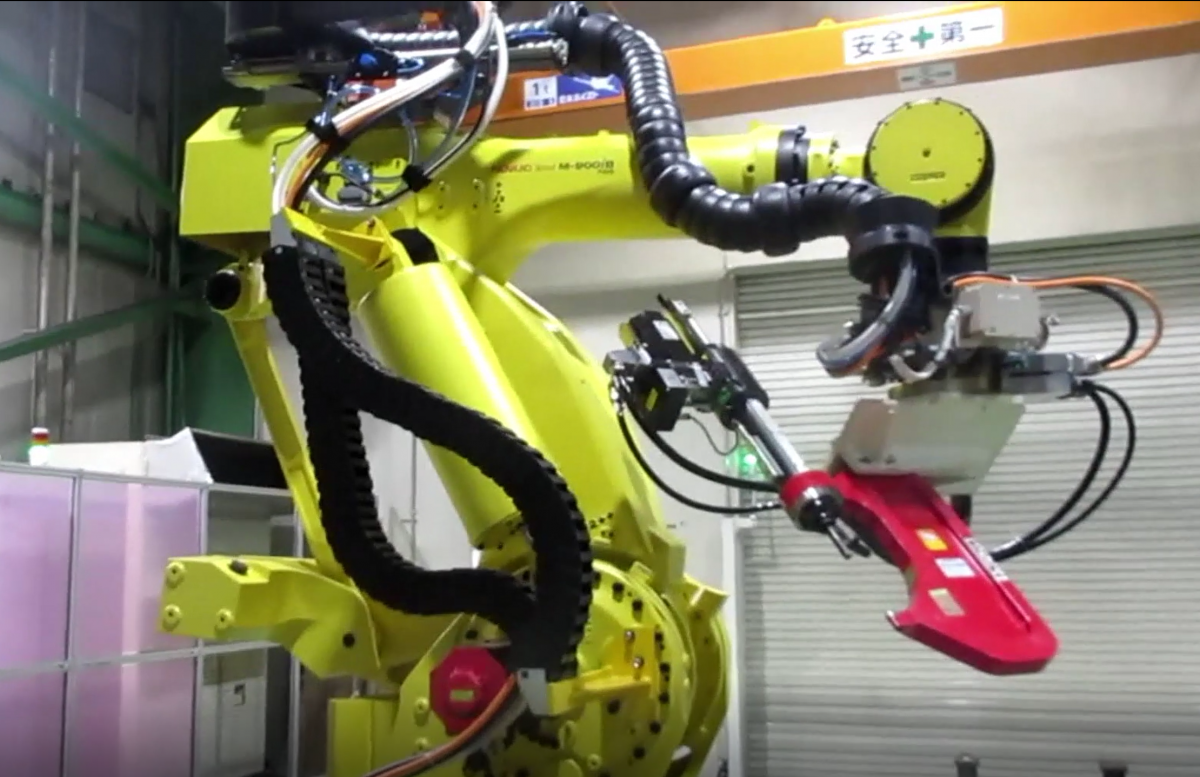

←先端部部品SPRに切り替え

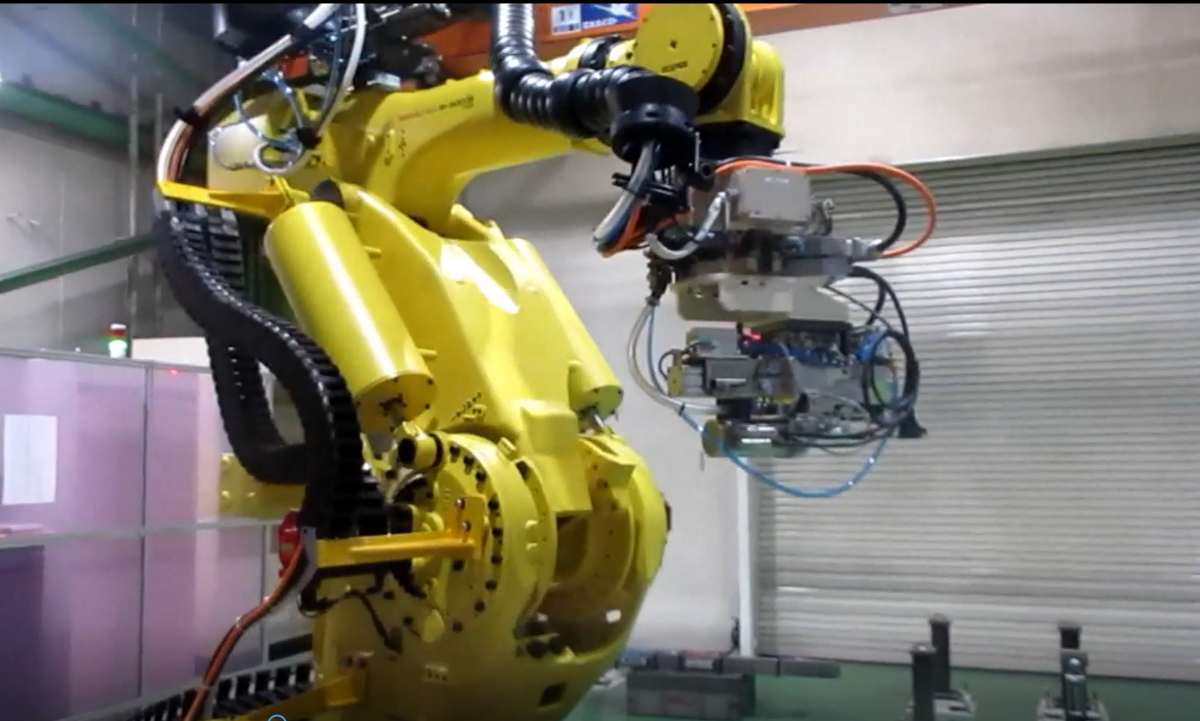

先端部部品FDSに切り替え→

←先端部部品スポットガンに切り替え

ツールチェンジャーで3つのガンを機械的な接続だけではなく、制御ケーブル、電源ケーブルなどはつけたまま切り替えれるようになりました。

位置補正用ビジョンシステムを搭載し、先端の試作用治具を自動で切り替えることが可能になりました。

ロボットを置くための場所が縮小されました。

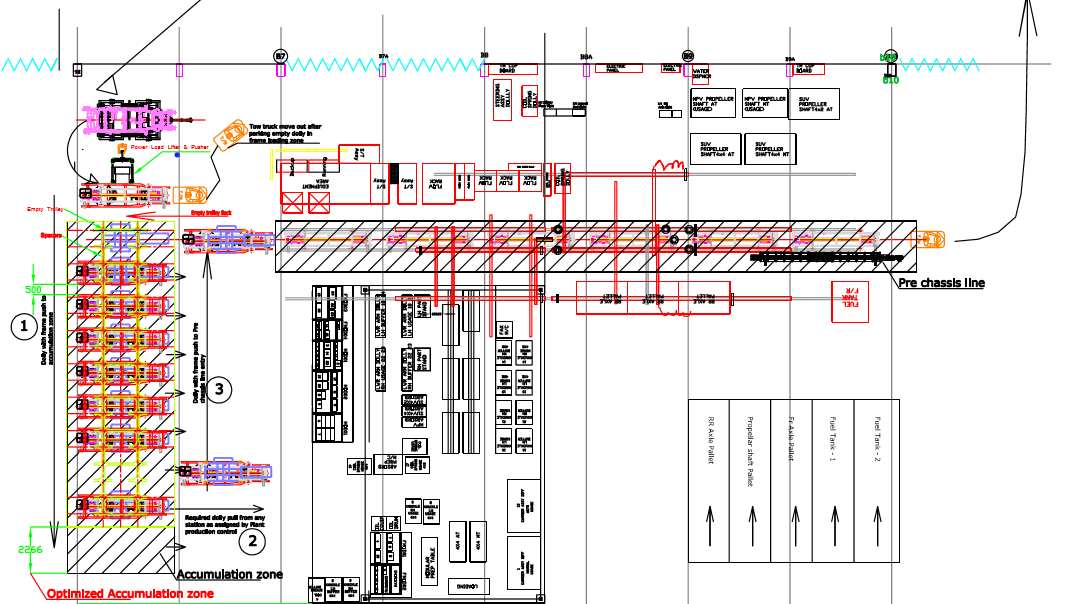

自動車工場におけるSUV車用のシャシーフレームは種類が多く組

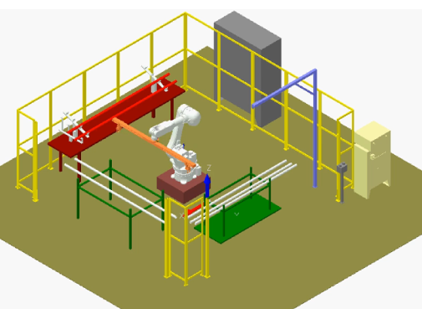

当社が手掛けた海外企業向け作業ロボット納品事例です。

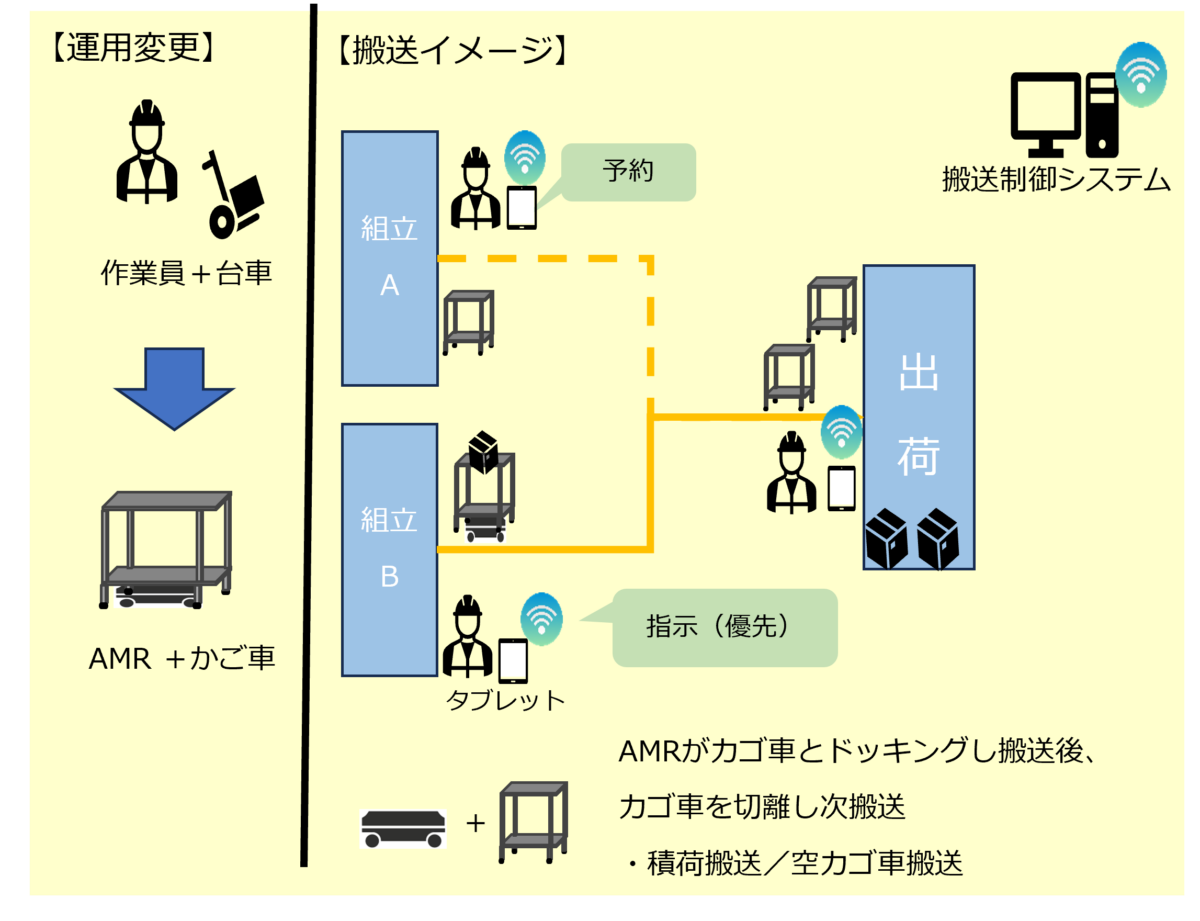

コンベアなどの自動化設備を導入・新しい物流システム、物流動線

AMRによる搬送作業の自動化事例についてご紹介いたします。<