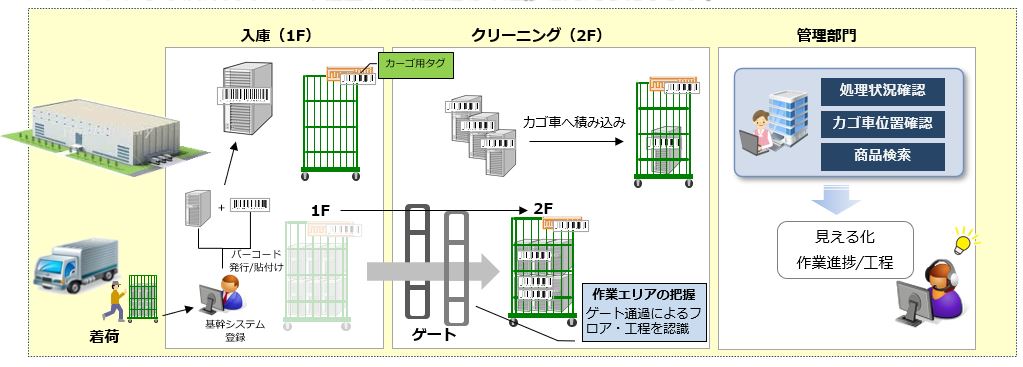

入庫した製品に作業を加え、再度出荷していく流れがある。 それぞれの製品において、どこまでの処理が進んでいるかの状況確認を担当者の記憶に頼っている事が多いので、担当者が休んだ場合など管理が難しい。 商品が現在倉庫のどの場所にあるの管理も出来ていない。

製品やカゴ車にRFIDタグ(非接触型認識タグ)を貼付ける事により、それらの位置を把握する。 各作業員の個別識別バーコード(RFID)を付けることにより、誰がいつどの製品を処理したかの履歴を残し作業進捗の把握も可能とする。

製品の位置を把握。

各フロアのエレベーターホールや作業毎に設けたゲートを通過する事により、作業工程の把握できる。

各作業員の個別識別バーコード(RFID)を付けることにより、誰がいつどの製品を処理したか分かる事により作業進捗の把握が可能となる。

通常作業エリアと作業エリア外を設定する事により、対象製品の誤出荷検知も可能になった。

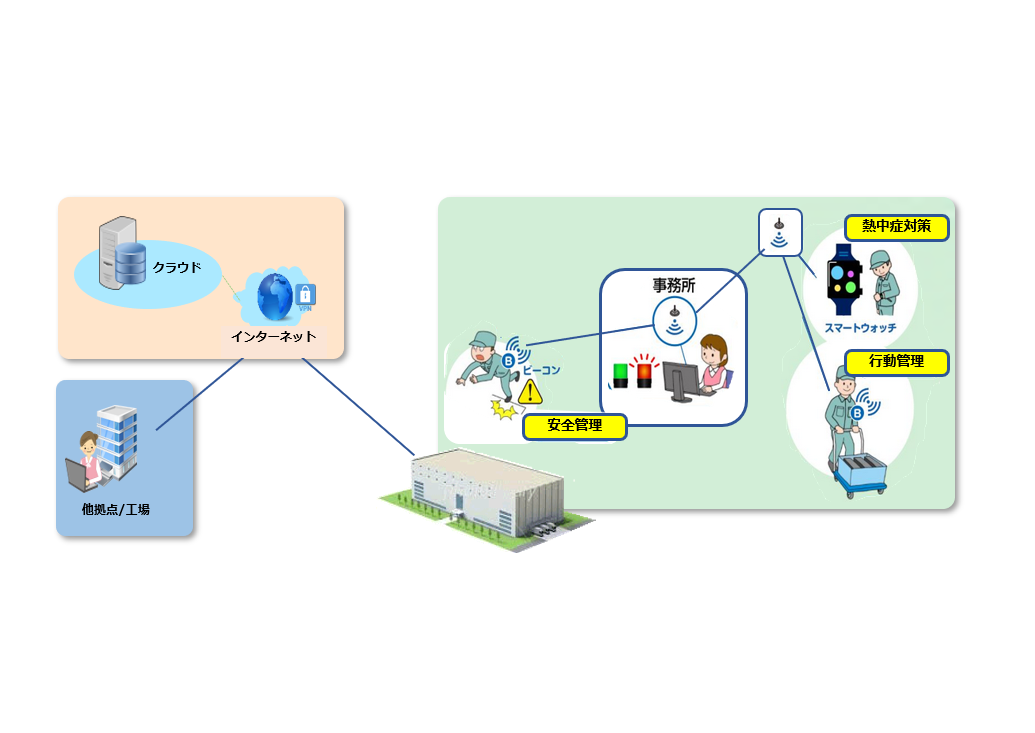

物流の現場では、危険たくさん潜んでいます。人の管理をすること

コンベアなどの自動化設備を導入・新しい物流システム、物流動線

生産されるモノの位置や工程を可視化する事によりトレーサビリテ

ポリ容器の回収管理を自動化で行います。

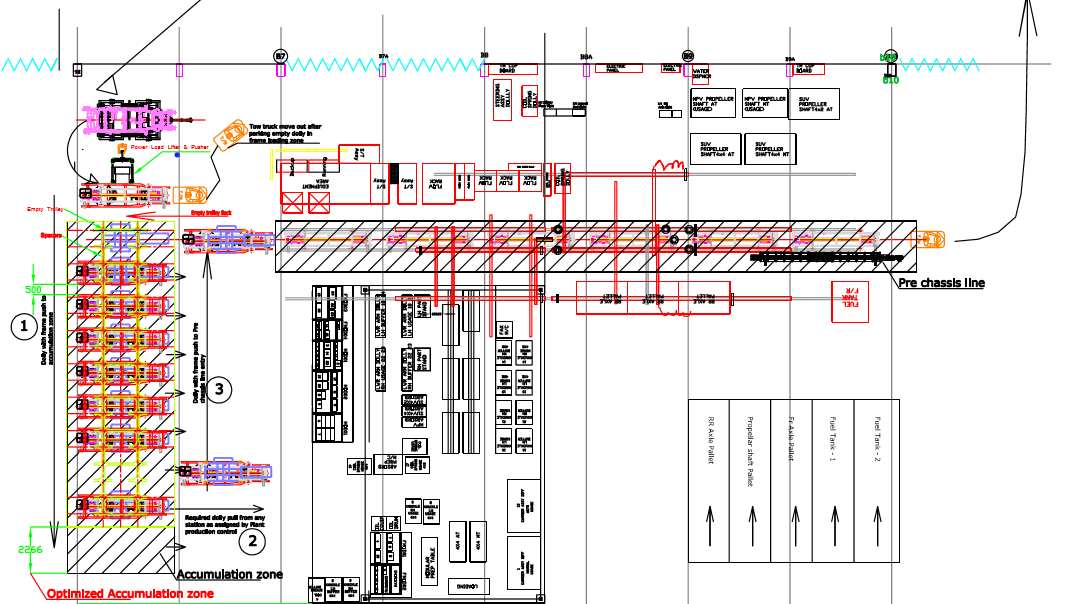

自動車工場におけるSUV車用のシャシーフレームは種類が多く組