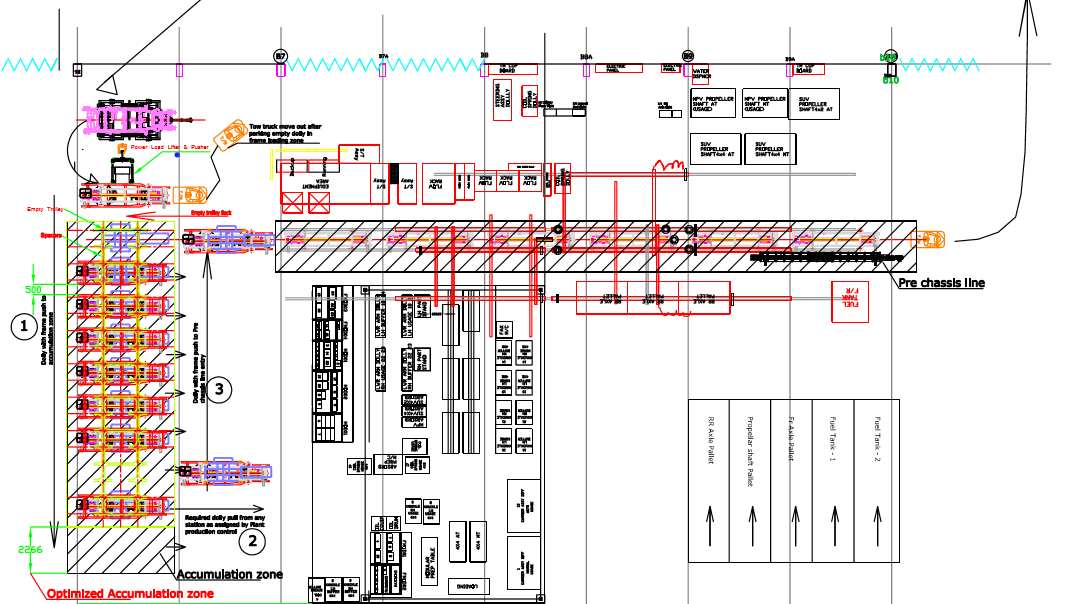

自動車工場におけるSUV車用のシャシーフレームは種類が多く組み立てラインに投入される順序はボディーの塗装完了後に納入指示が出されるためリードタイムが短く、さらに各種類ごとの在庫を工場外のエリアに在庫保管をしています。

それを順序建て納入のために5段積み状態にする場所までフォークリフトオペレーターによりフレームを1台づつ搬送していました。

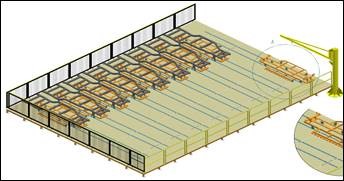

5段積み作業場と新規にフレームのソーティングシステムの設計製作を行いソーティング場所と5段積み場所を一体化しメインラインへ直結することによりフォークリフト搬送の手間を見える化により最小化し段済み作業を集約化することで省人化を図りました。

・自動車工場最終組み立てラインへ投入するシャシーフレームをボディとマッチングさせるために順序建て納入を行うが、シャシーフレームの車種が多く(9種類)それぞれの在庫を抱えて工場外に保管していた。

・組立ラインの生産指示に従い5段積み状態にて組立ラインに納入するが段積作業場所までシャシーフレームを工場外の在庫場所から1台づつ搬送していたため、フォークリフトオペレーター含め常に5~6人の作業者で対応していた。(インド自動車工場)

・シャシーフレーム9種類をセットできるソーティングシステムのフィージビリティースタディーから設計・製作・設置したことにより作業効率が向上(フォークリストオペレーター含め3人省人化)

・カンバンプレートおよびランプ表示で「見える化」を実現。

ソーティング作業者にどのシャシーフレームが必要になるかランプ表示とカンバンで誤納入がなくなった。

コンベアなどの自動化設備を導入・新しい物流システム、物流動線

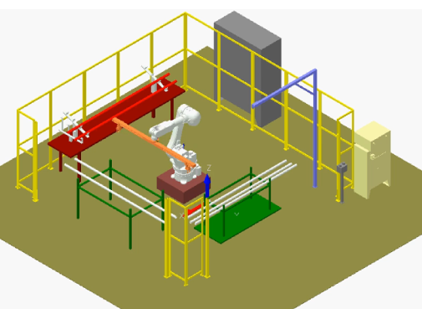

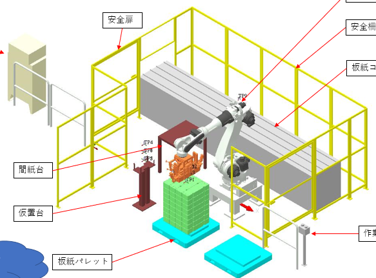

当社が手掛けた海外企業向け作業ロボット納品事例です。

山奥のため池等移動が困難で危険な場所に水位計や屋外カメラを設