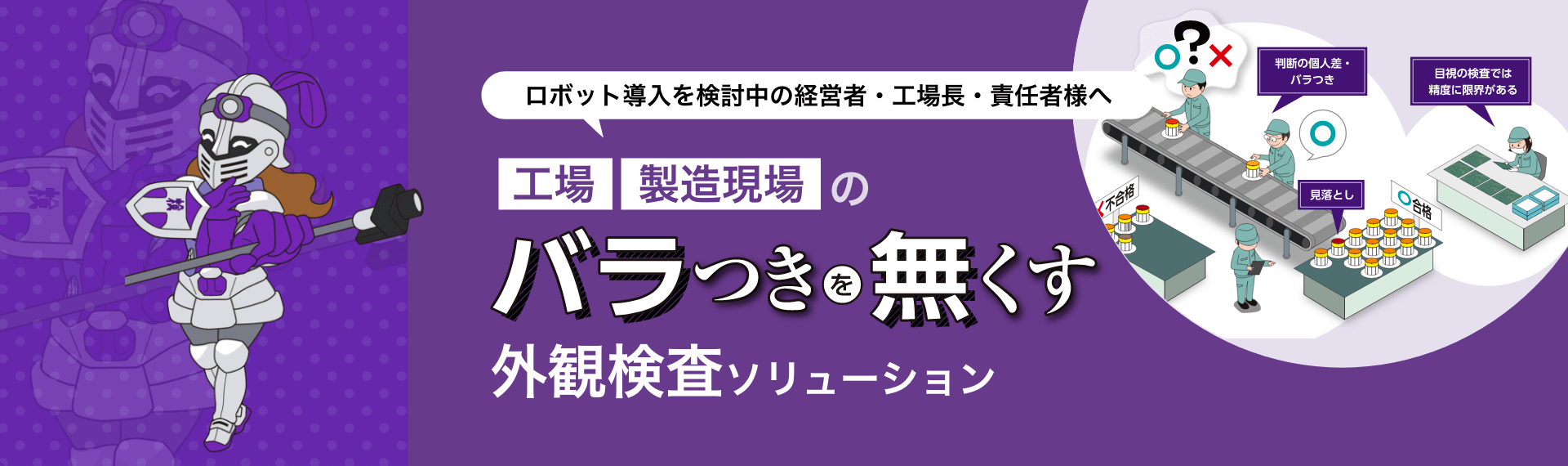

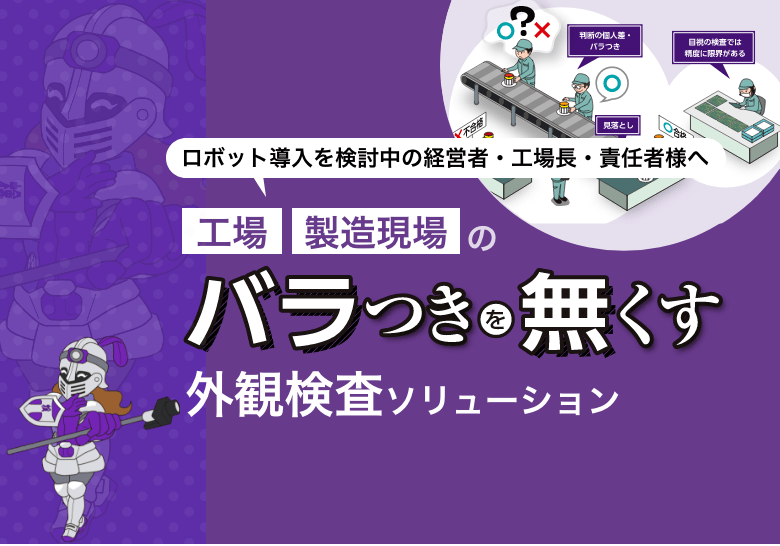

現場での

こんなお悩みはありませんか?

-

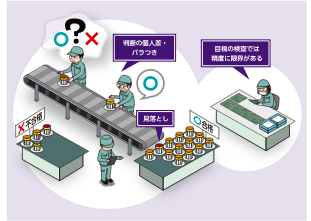

検査する人によって

精度にバラつきがある

検査員のなり手が少なくなっていることもあり、検査判断基準が属人的になりやすく、常に均一的な結果が得られないことがある。

-

NGをOKにしてしまう

見落としがある

多品種少量生産により、検査箇所・項目が頻繁に変わる。また、疲れや慣れによる見落とし、検査結果の入力ミスや忘れも発生している。

-

目視での検査だと

検査品質に限界がある

形状が複雑で、目視で確認するのが難しかったり、微小な傷や色ムラ、汚れの判断が難しい。また、そのために検査に時間がかかってしまう。

なにから

始めたらいい?

予算内におさめたい

他社見積もりが高かった

部分的に

自動化したい…

ナクサナイトの外観検査ソリューションにおまかせください。

外観検査

ソリューションとは?

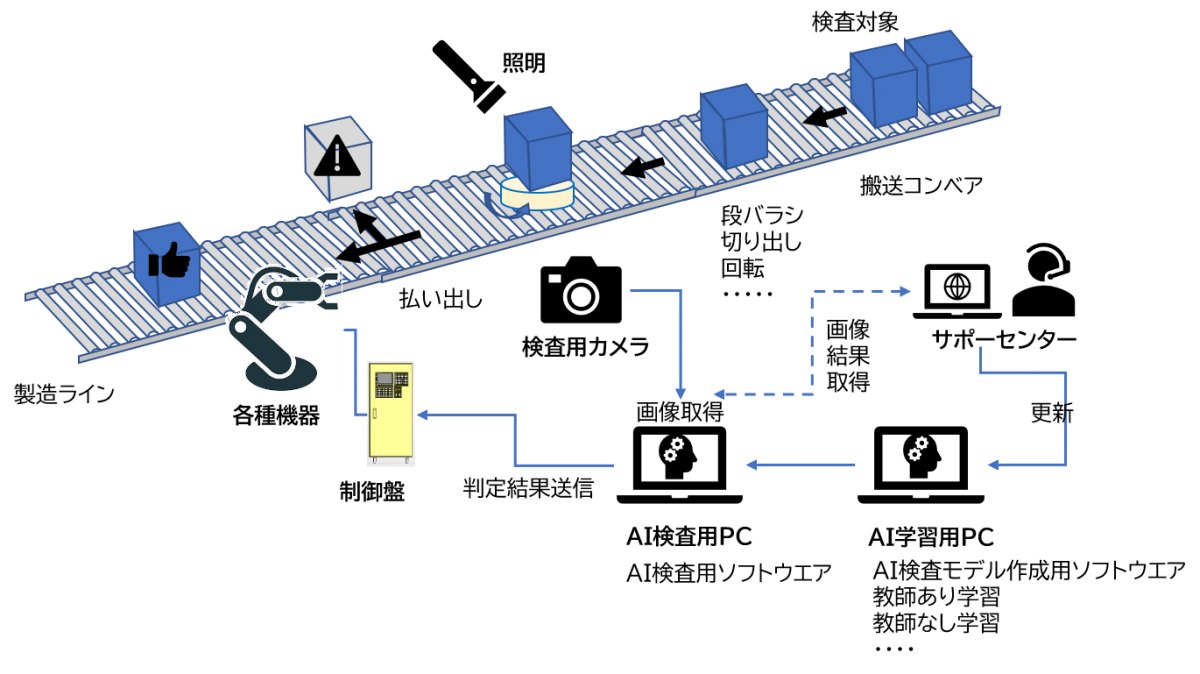

ハードウエア制御や生産技術が十分でなく、必要な性能を出せない場合がありませんか?

一方で、機器やロボットのメーカーなどは AI を使いこなせないことも

多いのではないでしょうか? 当社では AI、検査工程廻りの制御設計など

ソフトウエアとロボットやカメラ、照明という

ハードウエアの両面から総合的に最適化した上でご提案いたします。

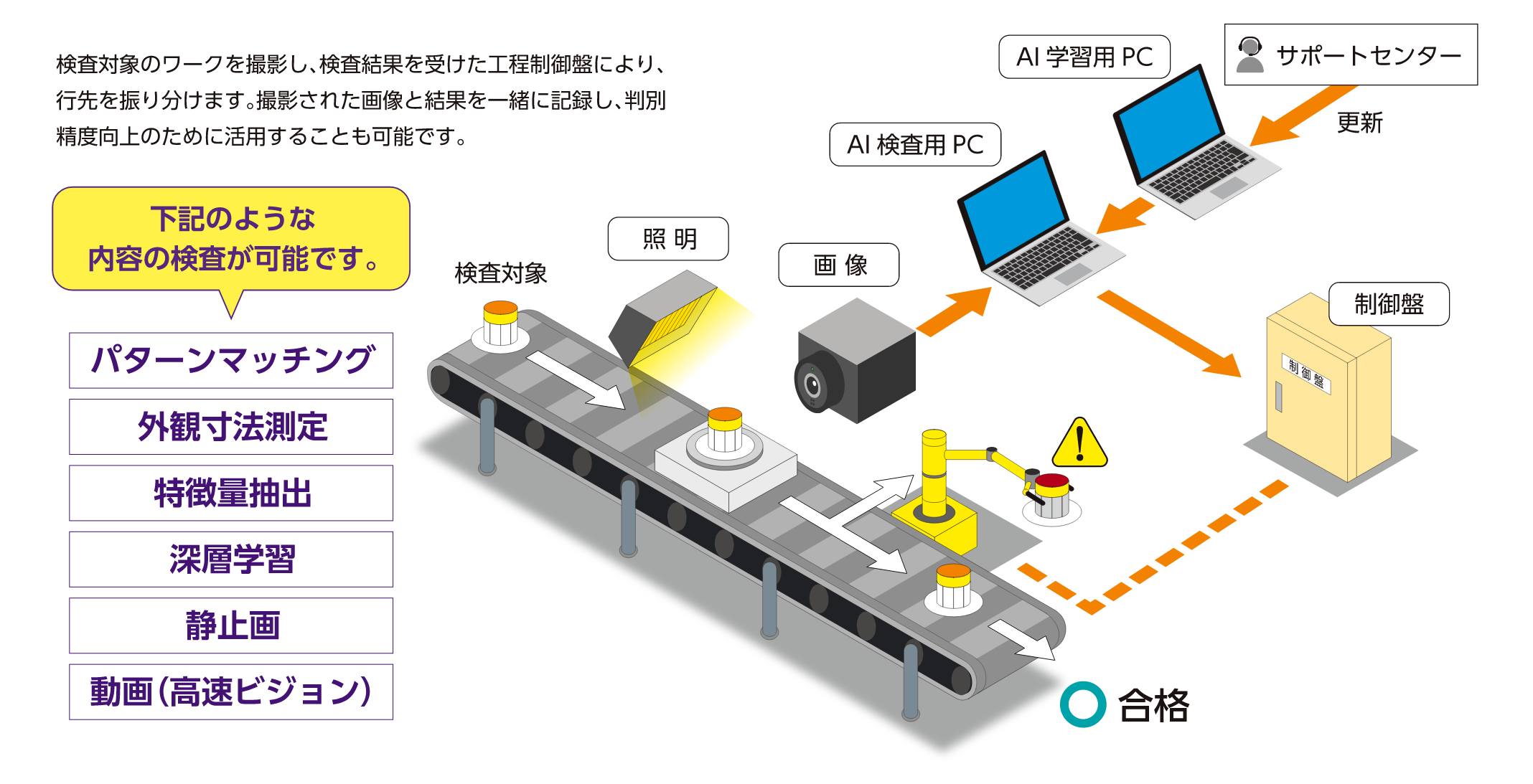

検査•判定工程の概要

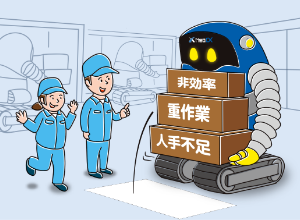

導入効果

-

人件費の削減

-

品質の向上・均一化

-

属人性の排除

御社にぴったりの解決方法をご提案いたします。

ぜひ一度ご相談ください。

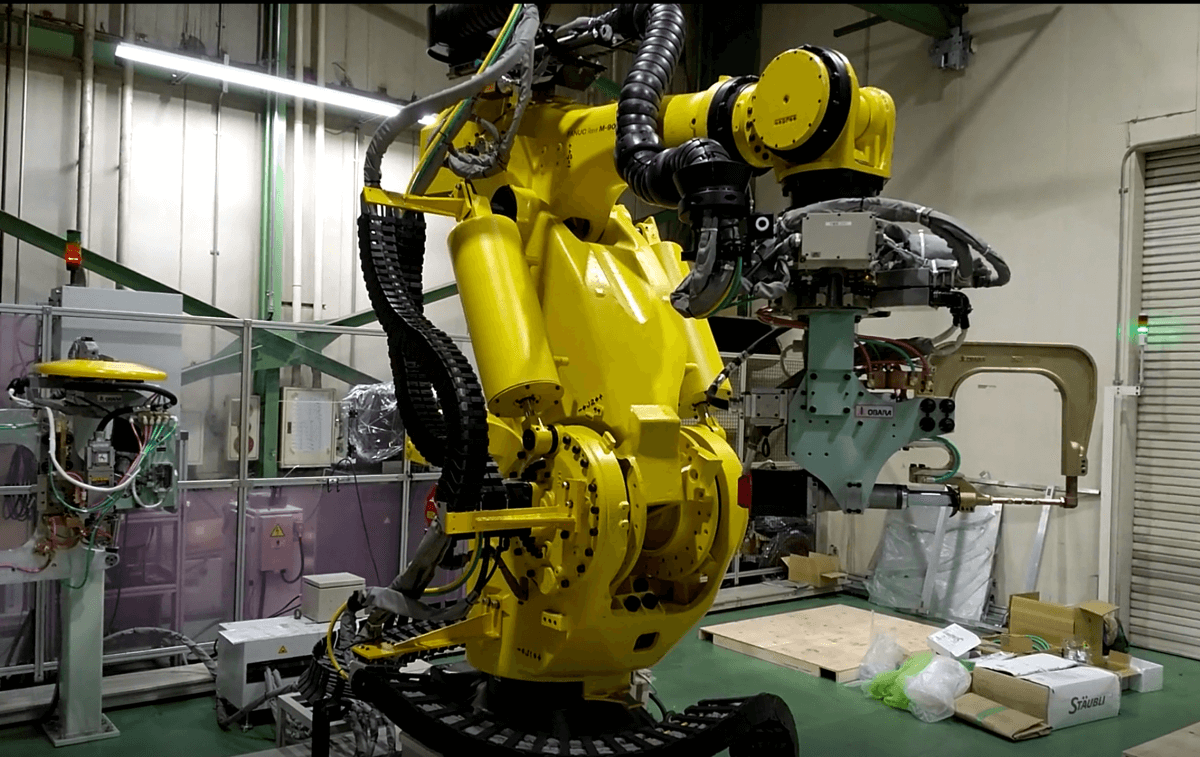

導入事例

-

画像認識システムによる検品作業自動化

多くの人が関わる検品や物流は自動化したいポイントの1つ。特にAIを組み合わせ検品作業を自動化できれば熟練工が別の作業に注力でき、全体の生産性を上げることができます。人が目視で発見していた傷や汚れや異物の付着など微細な欠陥を画像認識システムによって一括して検査できるので、QCDの大きな改善が期待できると考えます。

ソリューション実現

までの流れ

-

STEP1

現状ヒアリング

課題分析

-

STEP2

解決策の

ご提案

-

STEP3構想設計

概念実証

環境・効果の測定※概念実証

実現性、具体性、効果がコストに見合うかなどを事前に検証すること。 -

STEP4

現場への

導入・実装

-

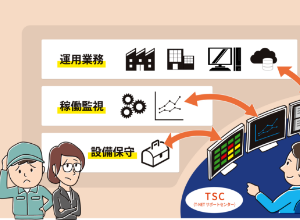

STEP5

保守・管理

24h

トラブル対応

御社にぴったりの

解決方法をご提案

なにから始めたらいいか分からない方

まずは現状をヒアリングし、

課題を分析して

構想設計をご提案させていただきます。

具体的な希望がある方

ご希望の予算・仕様など

に合わせて設計し、制作します。

自動化・ロボット化・見える化等

実現に向けた

無料相談を

実施中です。お気軽にご相談ください。

お客様の課題・・をしっかり分析・・し、

解決策をご提案します

結果が出るソリューションを行うため、

まずはお客様の工場を徹底的に知ることが大切です。

ナクサナイトが、構想設計から

導入・保守管理までトータルサポートします