こちらの工場では、人手に頼った作業により製品の保管・管理・出荷作業を行っていました。

これら写真のような方法は簡単ですが、製品情報(製品数・保管場所・出入庫日時等)、作業者、工場内物流(トラック、フォークリフト)などの、情報・状況が見えない要因が多くこれによる損失が存在していました。

そこで、 将来的に起こりうる問題とリスクの解決、企業目標を実現するために、自動化設備(コンベヤ、重量確認、品番画像認識、数量確認、段積設備など)を導入・新しい物流システム、物流動線を構築することで物流の効率化・見える化を実現しました。

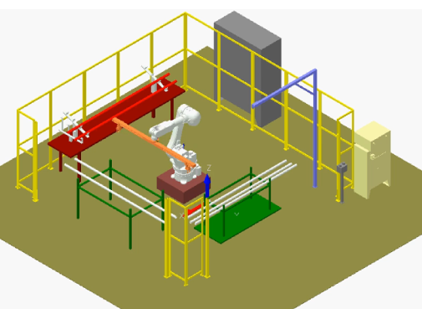

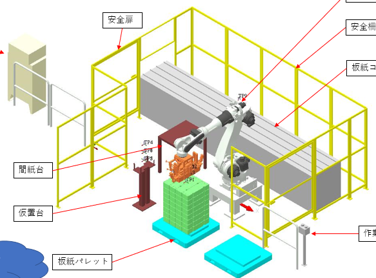

段積設備

製品保管

出荷数量・品種確認

機械の稼働状況をセンサー検知・通知し、リアルタイムに稼働状

果物の熟成加工を行う際、熟練者が1週間近くかけて特別な室に入

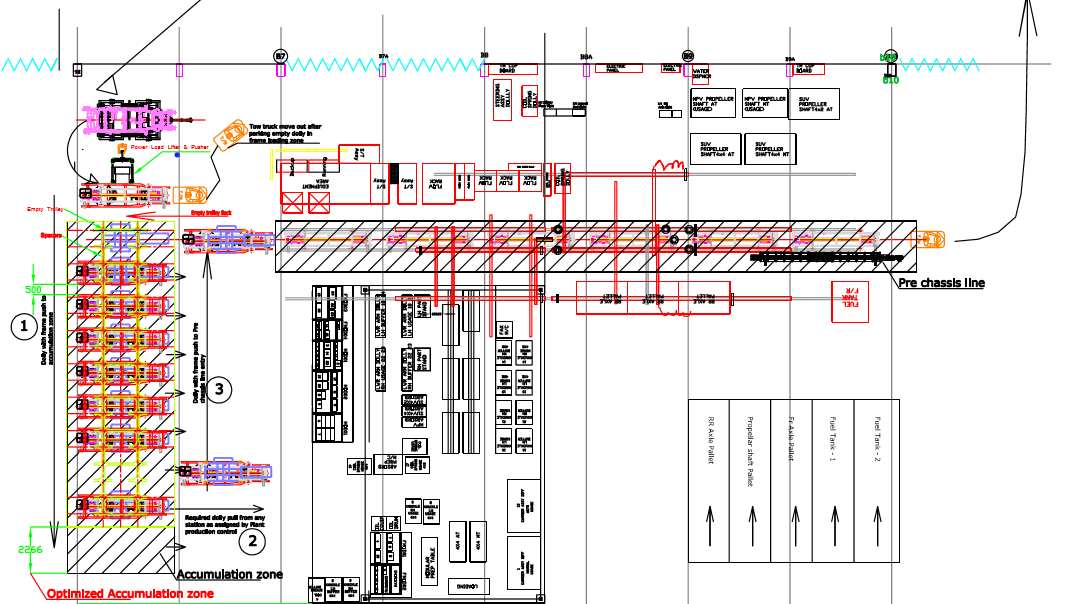

自動車工場におけるSUV車用のシャシーフレームは種類が多く組

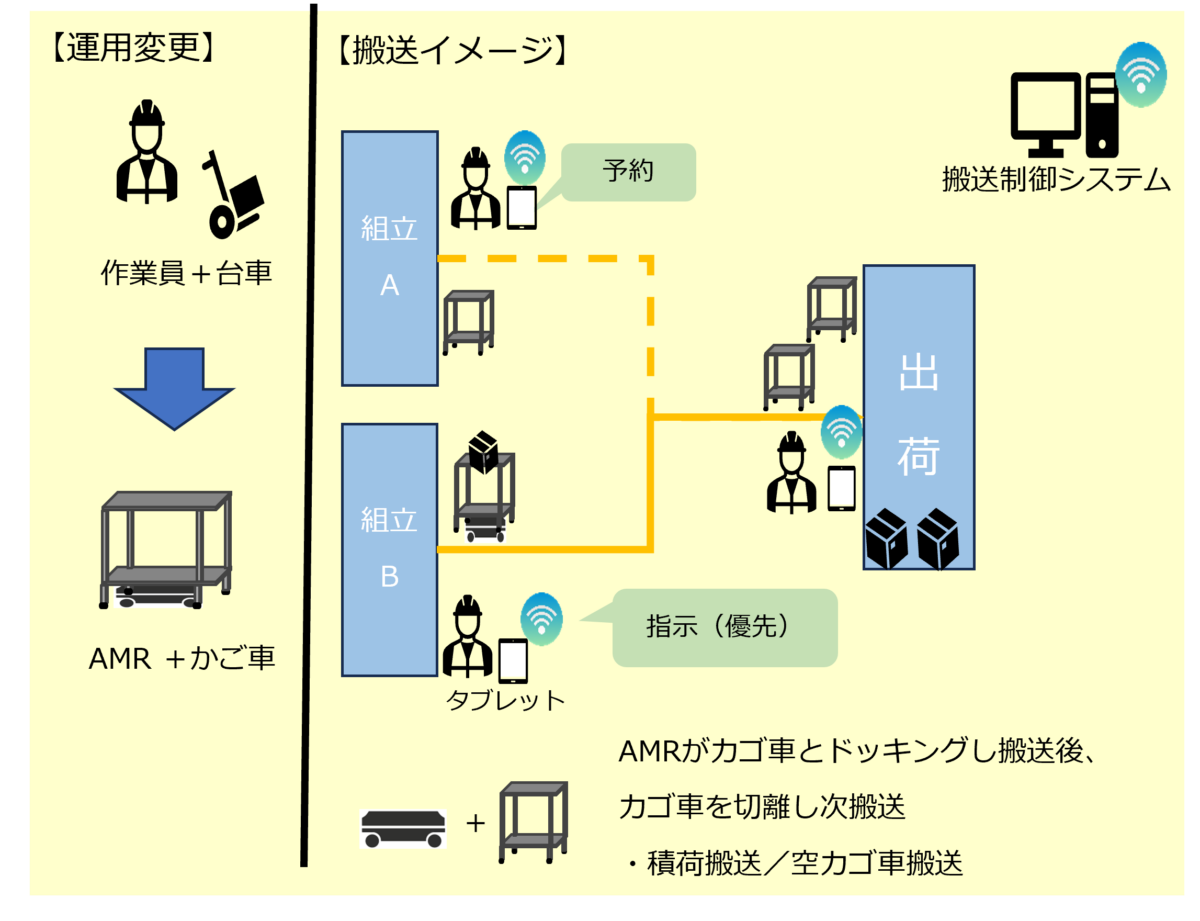

AMRによる搬送作業の自動化事例についてご紹介いたします。<